త్వరిత సారాంశం: కాలక్రమేణా పనితీరు, భద్రత మరియు మెటీరియల్ సమగ్రతను కాపాడుకోవడానికి సరైన హైకింగ్ బ్యాగ్ నిర్వహణ అవసరం. చెమట, దుమ్ము, తేమ మరియు సరికాని ఎండబెట్టడం క్రమంగా బట్టలు, పూతలు, జిప్పర్లు మరియు లోడ్-బేరింగ్ నిర్మాణాలను బలహీనపరుస్తాయి. ఈ గైడ్ హైకింగ్ బ్యాగ్ను ఎప్పుడు మరియు ఎలా శుభ్రం చేయాలో వివరిస్తుంది, దానిని ఎలా సరిగ్గా ఆరబెట్టాలి మరియు నిల్వ చేయాలి మరియు దీర్ఘకాలిక సంరక్షణ నిర్ణయాలు నిజమైన బహిరంగ ఉపయోగంలో మన్నిక, సౌలభ్యం మరియు విశ్వసనీయతను నేరుగా ఎలా ప్రభావితం చేస్తాయో వివరిస్తుంది.

ఎందుకు సరైన హైకింగ్ బ్యాగ్ నిర్వహణ మీరు ఆలోచించిన దాని కంటే ఎక్కువ ముఖ్యమైనది

తడి అడవులు, మురికి కాలిబాటలు లేదా తేమతో కూడిన వేసవి పరిస్థితులలో సుదీర్ఘమైన పగటి ప్రయాణం తర్వాత, చాలా మంది హైకర్లు సహజంగానే తమ బూట్లను శుభ్రం చేసుకుంటారు మరియు వారి దుస్తులను ఉతుకుతారు. హైకింగ్ బ్యాగ్, అయితే, తరచుగా తాకబడదు. ఈ అలవాటు బ్యాక్ప్యాక్ యొక్క క్రియాత్మక జీవితకాలాన్ని క్రమంగా తగ్గిస్తుంది, ఇది ఇప్పటికీ వెలుపల నుండి ఆమోదయోగ్యమైనదిగా కనిపించినప్పటికీ.

A హైకింగ్ బ్యాగ్ కేవలం వస్త్ర కంటైనర్ మాత్రమే కాదు. ఇది పర్యావరణ బహిర్గతం నుండి అవసరమైన గేర్ను రక్షించేటప్పుడు భుజాలు, వెనుక మరియు తుంటి అంతటా బరువును పంపిణీ చేయడానికి రూపొందించబడిన లోడ్-బేరింగ్ సిస్టమ్. కాలక్రమేణా, చెమట, చక్కటి ధూళి, ఇసుక, UV రేడియేషన్ మరియు సరికాని ఎండబెట్టడం వల్ల బట్టలు నెమ్మదిగా బలహీనపడతాయి, పూతలను క్షీణింపజేస్తాయి మరియు నిర్మాణ భాగాలను రాజీ చేస్తాయి. ఈ మార్పులు చాలా అరుదుగా ఆకస్మికంగా ఉంటాయి. బదులుగా, జిప్పర్లు విఫలమయ్యే వరకు, పట్టీలు స్థితిస్థాపకతను కోల్పోయే వరకు, పూతలను పీల్ చేసే వరకు లేదా వెనుక ప్యానెల్లు స్థిరమైన వాసన మరియు దృఢత్వాన్ని అభివృద్ధి చేసే వరకు అవి నిశ్శబ్దంగా పేరుకుపోతాయి.

సరైన నిర్వహణ కాస్మెటిక్ ప్రదర్శన గురించి కాదు. ఇది పనితీరును సంరక్షించడం, భద్రతా మార్జిన్లను నిర్వహించడం మరియు ఉపయోగించిన సంవత్సరాల్లో పదార్థ సమగ్రతను విస్తరించడం. మెటీరియల్ సైన్స్, నిజమైన అవుట్డోర్ దృశ్యాలు, మన్నిక పరీక్ష సూత్రాలు మరియు అభివృద్ధి చెందుతున్న పరిశ్రమ ప్రమాణాల ఆధారంగా హైకింగ్ బ్యాగ్లను సరిగ్గా ఎలా శుభ్రం చేయాలో, పొడిగా, నిల్వ చేయాలో మరియు నిర్వహించాలో ఈ గైడ్ వివరిస్తుంది.

హైకింగ్ బ్యాక్ప్యాక్ లోపలి భాగాన్ని శుభ్రమైన నీటితో శుభ్రం చేయడం వల్ల చెమట, ధూళి మరియు అవశేషాలు తొలగించబడతాయి, ఇవి కాలక్రమేణా బట్టలు, పూతలు మరియు జిప్పర్లను దెబ్బతీస్తాయి.

శుభ్రపరిచే ముందు హైకింగ్ బ్యాగ్ మెటీరియల్లను అర్థం చేసుకోవడం

హైకింగ్ బ్యాగ్లలో ఉపయోగించే సాధారణ బట్టలు

చాలా ఆధునిక హైకింగ్ బ్యాగ్లు ప్రధానంగా సింథటిక్ నేసిన బట్టల నుండి తయారు చేయబడ్డాయి నైలాన్ మరియు పాలిస్టర్. ఈ పదార్థాలు వాటి బలం-బరువు నిష్పత్తి, రాపిడి నిరోధకత మరియు తేమ ప్రవర్తన కోసం ఎంపిక చేయబడ్డాయి.

నైలాన్ సాధారణంగా 210D, 420D, 600D, లేదా 900D వంటి డెనియర్ రేటింగ్లను ఉపయోగించి పేర్కొనబడుతుంది. డెనియర్ 9,000 మీటర్లకు నూలు ద్రవ్యరాశిని సూచిస్తుంది. అధిక డెనియర్ సాధారణంగా మందమైన నూలులను మరియు ఎక్కువ రాపిడి నిరోధకతను సూచిస్తుంది, కానీ పెరిగిన బరువును కూడా సూచిస్తుంది.

వాస్తవ-ప్రపంచ హైకింగ్ బ్యాగ్లలో:

-

210D నైలాన్ తరచుగా తేలికపాటి రోజు ప్యాక్లు మరియు తక్కువ-ఒత్తిడి ప్యానెల్లలో ఉపయోగించబడుతుంది

-

420D నైలాన్ 210Dతో పోలిస్తే రాపిడి నిరోధకతను సుమారు 30 నుండి 40 శాతం మెరుగుపరుస్తుంది

-

600D నుండి 900D నైలాన్ తరచుగా ప్యాక్ బేస్లు మరియు హై-వేర్ జోన్లకు వర్తించబడుతుంది

ముఖ్యంగా సూర్యరశ్మి ఎక్కువగా ఉండే ప్రాంతాల్లో పాలిస్టర్ ఫ్యాబ్రిక్లను కూడా విస్తృతంగా ఉపయోగిస్తున్నారు. పాలిస్టర్ సుదీర్ఘ UV రేడియేషన్ కింద నైలాన్ కంటే మెరుగైన తన్యత బలాన్ని కలిగి ఉంటుంది, అయినప్పటికీ ఇది సాధారణంగా అదే డెనియర్ స్థాయిలో కొద్దిగా తక్కువ కన్నీటి నిరోధకతను అందిస్తుంది.

ఒక ఫాబ్రిక్ రకానికి సురక్షితమైన క్లీనింగ్ పద్ధతులు మరొకదానిలో దుస్తులు ధరించడాన్ని వేగవంతం చేస్తాయి. నీరు, డిటర్జెంట్లు లేదా యాంత్రిక చర్యను వర్తించే ముందు ఫాబ్రిక్ కూర్పును అర్థం చేసుకోవడం అవసరం.

క్లీనింగ్ను ప్రభావితం చేసే పూతలు మరియు ఉపరితల చికిత్సలు

చాలా హైకింగ్ సంచులు నీటి నిరోధకతను సాధించడానికి అంతర్గత లేదా బాహ్య పూతలపై ఆధారపడండి. అత్యంత సాధారణ చికిత్సలలో పాలియురేతేన్ (PU) పూతలు, థర్మోప్లాస్టిక్ పాలియురేతేన్ (TPU) లామినేట్లు మరియు బయటి బట్టకు వర్తించే మన్నికైన నీటి వికర్షకం (DWR) ముగింపులు ఉన్నాయి.

PU పూతలు జలవిశ్లేషణ ద్వారా క్రమంగా క్షీణిస్తాయి, ఇది వేడి మరియు తేమ ద్వారా వేగవంతమైన రసాయన ప్రతిచర్య. దూకుడుగా ఉండే డిటర్జెంట్లు, ఎక్కువసేపు నానబెట్టడం లేదా వేడి నీళ్లను కడగడం వల్ల పూత విచ్ఛిన్నం రేట్లను పదేపదే శుభ్రపరిచే చక్రాల కంటే 25 నుండి 40 శాతం వరకు పెంచవచ్చు.

DWR చికిత్సలు ముఖ్యంగా సర్ఫ్యాక్టెంట్లు మరియు ఫాబ్రిక్ సాఫ్ట్నెర్లకు సున్నితంగా ఉంటాయి. సరికాని వాషింగ్ ఒక వాష్ తర్వాత నీటి వికర్షక ప్రభావాన్ని 50 శాతం కంటే ఎక్కువ తగ్గిస్తుంది. అందుకే సంప్రదాయ లాండ్రీ డిటర్జెంట్లు హైకింగ్ బ్యాగ్ నిర్వహణకు తగినవి కావు.

ప్రత్యేక శ్రద్ధ అవసరమయ్యే నిర్మాణ భాగాలు

ఫాబ్రిక్ మరియు పూతలకు మించి, హైకింగ్ సంచులు తేమ మరియు వేడికి అత్యంత సున్నితంగా ఉండే నిర్మాణ భాగాలను కలిగి ఉంటుంది. వీటిలో ఫోమ్ బ్యాక్ ప్యానెల్లు, అల్యూమినియం స్టేలు, ప్లాస్టిక్ ఫ్రేమ్ షీట్లు, రీన్ఫోర్స్డ్ స్టిచింగ్ జోన్లు మరియు లోడ్-బేరింగ్ వెబ్బింగ్ ఉన్నాయి.

ఫోమ్ ప్యానెల్స్లో చిక్కుకున్న నీరు పూర్తిగా ఆవిరైపోవడానికి 24 మరియు 72 గంటల మధ్య సమయం పట్టవచ్చు, ఒకవేళ ఎండబెట్టే పరిస్థితులు తక్కువగా ఉంటే. సుదీర్ఘ తేమ అంటుకునే బంధాలను బలహీనపరుస్తుంది, సూక్ష్మజీవుల పెరుగుదలను ప్రోత్సహిస్తుంది మరియు నురుగు విచ్ఛిన్నతను వేగవంతం చేస్తుంది. కాలక్రమేణా, ఇది మోసే సౌకర్యాన్ని మరియు వెనుక వెంటిలేషన్ పనితీరును తగ్గిస్తుంది.

మీరు హైకింగ్ బ్యాగ్ను ఎప్పుడు శుభ్రం చేయాలి?

వినియోగ తీవ్రత ఆధారంగా క్లీనింగ్ ఫ్రీక్వెన్సీ

క్లీనింగ్ ఫ్రీక్వెన్సీని క్యాలెండర్ సమయం కంటే ఎక్స్పోజర్ స్థాయి ద్వారా నిర్ణయించాలి. పొడి, చిన్న ట్రయల్స్లో ఉపయోగించే హైకింగ్ బ్యాగ్ బురద, చెమట లేదా తీరప్రాంత పరిసరాలకు బహిర్గతమయ్యే దానికంటే చాలా తక్కువ నిర్వహణ అవసరం.

క్షేత్ర వినియోగం ఆధారంగా సాధారణ మార్గదర్శకాలు:

-

కాంతి వినియోగం: ప్రతి 8 నుండి 12 విహారయాత్రలను శుభ్రపరచడం

-

మితమైన ఉపయోగం: ప్రతి 4 నుండి 6 విహారయాత్రలను శుభ్రపరచడం

-

భారీ ఉపయోగం: ప్రతి పర్యటన తర్వాత శుభ్రపరచడం

అతిగా శుభ్రపరచడం అనేది నిర్లక్ష్యం ఎంత హానికరమో. అధికంగా కడగడం ఫైబర్ అలసట, పూత క్షీణత మరియు సీమ్ ఒత్తిడిని వేగవంతం చేస్తుంది.

హైకింగ్ బ్యాగ్కు తక్షణ క్లీనింగ్ అవసరమని సంకేతాలు

శుభ్రపరచడం ఆలస్యం చేయడం వల్ల దీర్ఘకాలిక నష్టం జరగవచ్చని కొన్ని సూచికలు సూచిస్తున్నాయి. నిరంతర వాసన ఫోమ్ మరియు ఫాబ్రిక్ పొరల లోపల బ్యాక్టీరియా కార్యకలాపాలను సూచిస్తుంది. కనిపించే ఉప్పు మరకలు చెమట అవశేషాలను సూచిస్తాయి, ఇవి తేమను ఆకర్షిస్తాయి మరియు ఫైబర్లను బలహీనపరుస్తాయి. జిప్పర్లు మరియు సీమ్ల దగ్గర గ్రిట్ చేరడం వల్ల రాపిడి మరియు మెకానికల్ వేర్ పెరుగుతుంది.

ఎండిన చెమట నుండి మిగిలిపోయిన ఉప్పు స్ఫటికాలు కాలక్రమేణా 10 నుండి 15 శాతం వరకు స్థానికీకరించిన ఫైబర్ పెళుసుదనాన్ని పెంచుతాయి, ప్రత్యేకించి భుజం పట్టీలు వంటి అధిక ఫ్లెక్స్ ప్రాంతాలలో.

హైకింగ్ బ్యాగ్ను సురక్షితంగా శుభ్రం చేయడానికి దశల వారీ గైడ్

శుభ్రపరిచే ముందు తయారీ

కడగడానికి ముందు a protable హైకింగ్ వీపున తగిలించుకొనే సామాను సంచి, అన్ని కంపార్ట్మెంట్లు పూర్తిగా ఖాళీ చేయాలి. వీలైతే అల్యూమినియం స్టేలు, ప్లాస్టిక్ ఫ్రేమ్లు లేదా వేరు చేయగలిగిన హిప్ బెల్ట్లు వంటి తొలగించగల భాగాలను బయటకు తీయాలి. శుభ్రపరిచే సమయంలో ఒత్తిడిని తగ్గించడానికి అన్ని పట్టీలు మరియు కట్టులను వదులుకోవాలి.

వదులుగా ఉన్న ఇసుక మరియు చెత్తను కదిలించాలి లేదా బ్రష్ చేయాలి. ఈ దశను దాటవేయడం వలన రాపిడి కణాలు వాషింగ్ సమయంలో ఫాబ్రిక్ మరియు సీమ్లకు వ్యతిరేకంగా రుబ్బుతాయి.

చేతి వాషింగ్ వర్సెస్ మెషిన్ వాషింగ్

హైకింగ్ బ్యాగ్లకు హ్యాండ్ వాష్ అనేది ప్రాధాన్య పద్ధతి. ఇది అధిక యాంత్రిక ఒత్తిడిని పరిచయం చేయకుండా నియంత్రిత శుభ్రపరచడాన్ని అనుమతిస్తుంది.

మెషిన్ వాషింగ్ ఫోమ్ నిర్మాణాలను వికృతం చేస్తుంది, ప్లాస్టిక్ బకిల్స్ పగులగొట్టవచ్చు మరియు అధిక-లోడ్ అతుకుల వద్ద కుట్టడం బలహీనపడుతుంది. టెక్స్టైల్ అలసటపై ప్రయోగశాల పరీక్షలో పదేపదే యాంత్రిక ఆందోళనలు సీమ్ బలాన్ని 20 శాతం వరకు తగ్గిస్తాయి.

మెషిన్ వాషింగ్ అనివార్యమైతే, సున్నితమైన లేదా హ్యాండ్-వాష్ సైకిల్ మరియు కనిష్ట స్పిన్ వేగంతో చల్లని నీటిని మాత్రమే ఉపయోగించాలి.

సరైన క్లీనింగ్ ఏజెంట్లను ఎంచుకోవడం

తేలికపాటి, నాన్-డిటర్జెంట్ సబ్బులు లేదా న్యూట్రల్ pH క్లీనర్లను మాత్రమే ఉపయోగించాలి. బలమైన ఆల్కలీన్ డిటర్జెంట్లు, బ్లీచ్, ఫాబ్రిక్ సాఫ్ట్నర్లు మరియు ద్రావకం ఆధారిత క్లీనర్లకు ఎల్లప్పుడూ దూరంగా ఉండాలి.

సమర్థవంతమైన ఏకాగ్రత సాధారణంగా లీటరు నీటికి 5 నుండి 10 మిల్లీలీటర్ల క్లీనర్. అధిక సాంద్రతలు శుభ్రపరిచే ప్రభావాన్ని మెరుగుపరచవు మరియు బదులుగా పూత క్షీణతను వేగవంతం చేస్తాయి.

హైకింగ్ బ్యాగ్ను సరైన మార్గంలో ఆరబెట్టడం

ఎందుకు సరికాని ఎండబెట్టడం దీర్ఘకాలిక నష్టాన్ని కలిగిస్తుంది

హైకింగ్ బ్యాగ్ నిర్వహణలో చాలా తక్కువగా అంచనా వేయబడిన దశల్లో ఎండబెట్టడం ఒకటి. నిర్మాణాత్మకంగా కనిపించే అనేక బ్యాక్ప్యాక్లు పేలవమైన నిర్మాణం లేదా భారీ వినియోగం కంటే సరికాని ఎండబెట్టడం వల్ల ముందుగానే విఫలమవుతాయి.

అధిక వేడి ముఖ్యంగా హానికరం. పాలియురేతేన్ పూతలు దాదాపు 50°C కంటే ఎక్కువ ఉష్ణోగ్రతల వద్ద మృదువుగా మరియు వేరుచేయడం ప్రారంభిస్తాయి. రేడియేటర్లు, డ్రైయర్లు లేదా ప్రత్యక్ష సూర్యకాంతికి గురికావడం వల్ల అంతర్గత పూతపై పొక్కులు, పొట్టు లేదా పగుళ్లు ఏర్పడతాయి. ఈ ప్రక్రియ ప్రారంభమైన తర్వాత, నీటి నిరోధకత వేగంగా క్షీణిస్తుంది మరియు పూర్తిగా పునరుద్ధరించబడదు.

ఫోమ్ ప్యానెల్స్ లోపల తేమ చిక్కుకోవడం మరొక ప్రధాన సమస్య. వెనుక ప్యానెల్లు మరియు భుజం పట్టీలలో ఉపయోగించే ఫోమ్ గాలి ప్రవాహాన్ని అనుమతించేటప్పుడు కుషనింగ్ అందించడానికి రూపొందించబడింది. తేమ చిక్కుకున్నప్పుడు, అది అంటుకునే బంధాలను బలహీనపరుస్తుంది మరియు బ్యాక్టీరియా మరియు శిలీంధ్రాల పెరుగుదలకు అనువైన వాతావరణాన్ని సృష్టిస్తుంది. ఇది స్థిరమైన వాసన, తగ్గిన సౌలభ్యం మరియు ఫోమ్ యొక్క క్రమంగా నిర్మాణ పతనానికి దారితీస్తుంది.

సిఫార్సు చేయబడిన ఎండబెట్టడం పద్ధతులు

సురక్షితమైన ఎండబెట్టడం పద్ధతి షేడెడ్, బాగా వెంటిలేషన్ వాతావరణంలో సహజ గాలిని ఎండబెట్టడం. బ్యాగ్ పూర్తిగా తెరవబడాలి, గాలి ప్రవాహాన్ని పెంచడానికి కంపార్ట్మెంట్లు వేరుగా ఉంటాయి. ప్రారంభ ఎండబెట్టడం దశలో బ్యాగ్ను లోపలికి తిప్పడం వల్ల అంతర్గత పొరల నుండి తేమ తప్పించుకోవడానికి సహాయపడుతుంది.

బ్యాగ్ను ఫ్లాట్గా ఉంచడం కంటే సస్పెండ్ చేయడం వల్ల డ్రైనేజీకి గురుత్వాకర్షణ సహాయం చేస్తుంది. తేమ మరియు గాలి ప్రవాహంపై ఆధారపడి, పూర్తి ఎండబెట్టడం సాధారణంగా 12 మరియు 36 గంటల మధ్య పడుతుంది. తేమతో కూడిన వాతావరణంలో, ఎండబెట్టడం ఎక్కువ సమయం పట్టవచ్చు మరియు సహనం అవసరం.

ఎండబెట్టడం నెమ్మదిగా ఉన్నట్లు అనిపించినప్పటికీ, కృత్రిమ ఉష్ణ వనరులను ఎప్పుడూ ఉపయోగించకూడదు. వేగవంతమైన ఎండబెట్టడం సౌలభ్యం కంటే వేడి వల్ల కలిగే దీర్ఘకాలిక నష్టం చాలా ఎక్కువ.

జిప్పర్లు, బకిల్స్ మరియు హార్డ్వేర్ నిర్వహణ

జిప్పర్లను శుభ్రపరచడం మరియు నిర్వహించడం

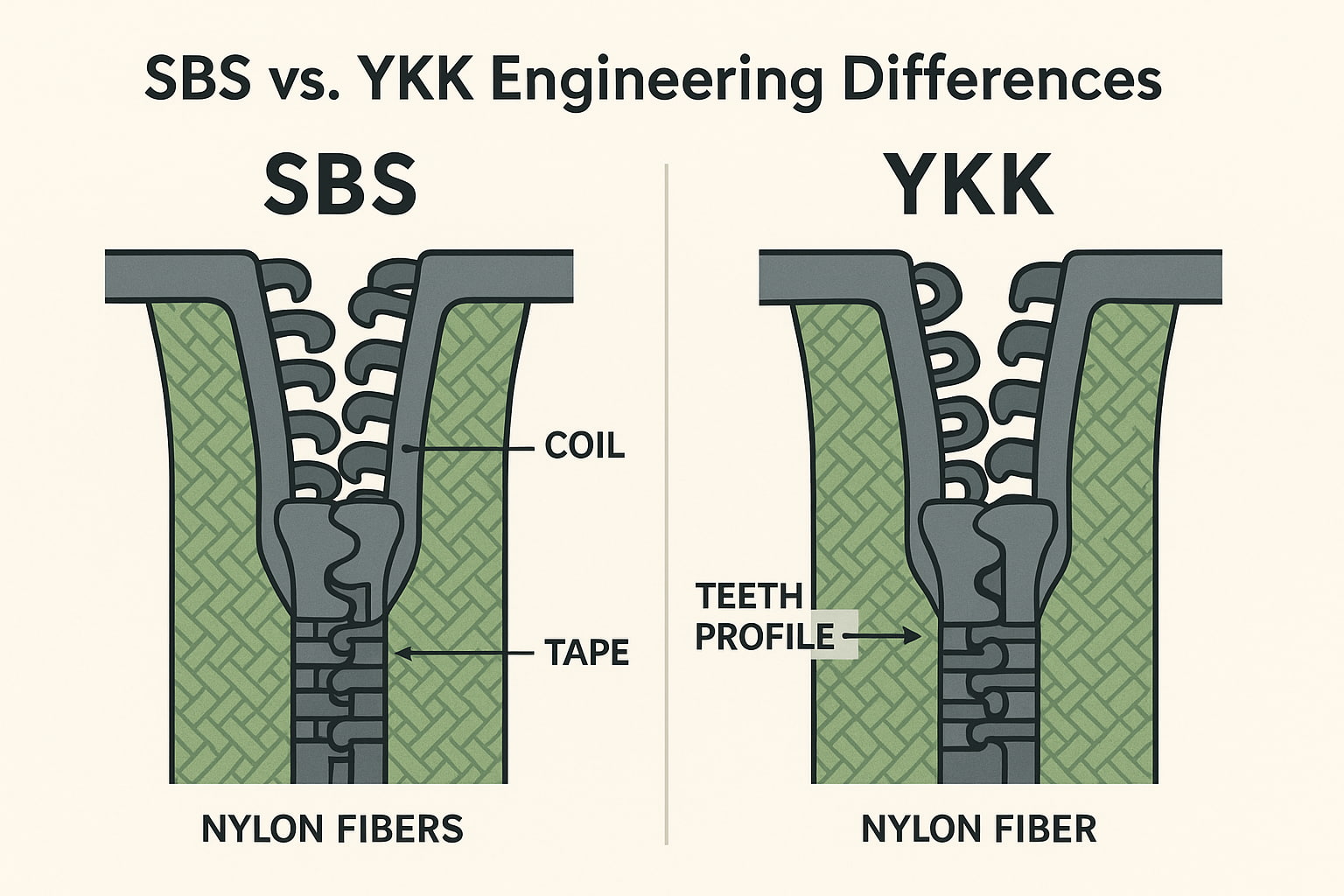

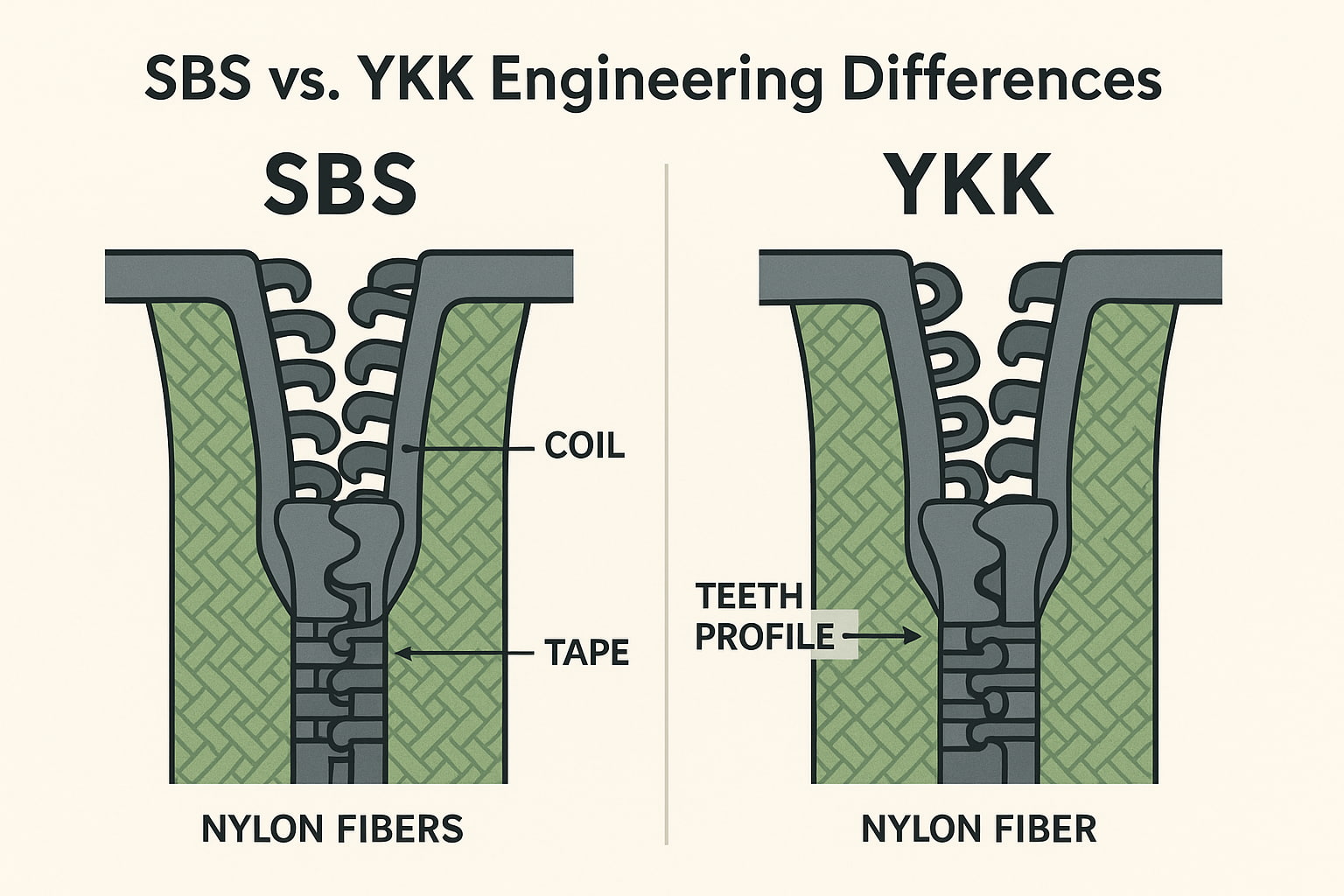

జిప్పర్స్ హైకింగ్ బ్యాగ్ల యొక్క అత్యంత వైఫల్యానికి గురయ్యే భాగాలలో ఒకటి, పేలవమైన డిజైన్ వల్ల కాదు, కాలుష్యం కారణంగా. ఫైన్ ఇసుక మరియు ధూళి కణాలు జిప్పర్ దంతాల మధ్య మరియు స్లైడర్ లోపల పేరుకుపోతాయి. జిప్పర్ లాగిన ప్రతిసారీ, ఈ కణాలు అబ్రాసివ్లుగా పనిచేస్తాయి, దుస్తులు పెరుగుతాయి.

చిన్న మొత్తంలో గ్రిట్ కూడా జిప్పర్ నిరోధకతను గణనీయంగా పెంచడానికి కారణమవుతుంది. మెకానికల్ వేర్పై అధ్యయనాలు రాపిడి కణాలు కాలక్రమేణా జిప్పర్ టూత్ వేర్ను 30 నుండి 40 శాతం వరకు వేగవంతం చేయగలవని చూపుతున్నాయి.

మురికి లేదా ఇసుక ఎక్కిన తర్వాత, జిప్పర్లను శుభ్రమైన నీటితో సున్నితంగా కడిగివేయాలి. ఎంబెడెడ్ కణాలను తొలగించడానికి మృదువైన బ్రష్ను ఉపయోగించవచ్చు. పొడి వాతావరణంలో, జిప్పర్-నిర్దిష్ట కందెనతో అప్పుడప్పుడు సరళత మృదువైన ఆపరేషన్ను నిర్వహించడానికి సహాయపడుతుంది. మురికిని ఆకర్షిస్తున్నందున ఓవర్-లూబ్రికేషన్ నివారించాలి.

బకిల్స్, అడ్జస్ట్మెంట్ సిస్టమ్స్ మరియు లోడ్ హార్డ్వేర్

ప్లాస్టిక్ బకిల్స్ మరియు సర్దుబాటు భాగాలు ఉష్ణోగ్రత మరియు UV ఎక్స్పోజర్ రెండింటికి సున్నితంగా ఉంటాయి. సుదీర్ఘ సూర్యరశ్మి ప్రభావం నిరోధక శక్తిని క్రమంగా తగ్గిస్తుంది, అయితే చల్లని ఉష్ణోగ్రతలు పెళుసుదనాన్ని పెంచుతాయి.

సుమారు -10°C కంటే తక్కువ, అనేక ప్లాస్టిక్ బకిల్స్ లోడ్ కింద పగుళ్లు ఏర్పడే అవకాశం ఉంది. ప్రత్యేకించి శీతాకాలపు పెంపులు లేదా భారీ లోడ్లతో కూడిన ప్రయాణాలకు ముందు క్రమం తప్పకుండా తనిఖీ చేయడం అవసరం. ఒత్తిడి తెల్లబడటం లేదా పగుళ్లు యొక్క ఏవైనా సంకేతాలు తగ్గిన నిర్మాణ భద్రతను సూచిస్తాయి.

SBS మరియు YKK జిప్పర్ సిస్టమ్ల మధ్య నిర్మాణాత్మక వ్యత్యాసాలను వివరించే సాంకేతిక క్రాస్-సెక్షన్, కాయిల్ ఆకారం, టూత్ ప్రొఫైల్ మరియు హై-పెర్ఫార్మెన్స్ హైకింగ్ బ్యాగ్లలో ఉపయోగించే టేప్ కంపోజిషన్పై దృష్టి సారిస్తుంది.

వాసన నియంత్రణ మరియు పరిశుభ్రత నిర్వహణ

హైకింగ్ బ్యాగ్లు ఎందుకు నిరంతర వాసనలను అభివృద్ధి చేస్తాయి

వాసన అభివృద్ధి అనేది కేవలం పరిశుభ్రత సమస్య కాదు. చెమటలో లవణాలు, ప్రోటీన్లు మరియు కొవ్వు ఆమ్లాలు ఉంటాయి, ఇవి ఫాబ్రిక్ మరియు ఫోమ్ పొరలను చొచ్చుకుపోతాయి. బాక్టీరియా ఈ సమ్మేళనాలను తింటాయి, దుర్వాసన కలిగించే ఉపఉత్పత్తులను ఉత్పత్తి చేస్తుంది.

ఒకసారి బ్యాక్టీరియా ఫోమ్ ప్యాడింగ్ను వలసరాజ్యం చేసిన తర్వాత, ఉపరితలాన్ని శుభ్రపరచడం మాత్రమే తరచుగా సరిపోదు. పూర్తిగా కడగడం మరియు పూర్తిగా ఎండబెట్టడం లేకుండా, వాసనలు త్వరగా తిరిగి వస్తాయి, కొన్నిసార్లు ఉపయోగించిన గంటలలో.

సురక్షితమైన వాసన తొలగింపు పద్ధతులు

అత్యంత ప్రభావవంతమైన వాసన నియంత్రణ పద్ధతి క్షుణ్ణంగా వాషింగ్ మరియు పొడిగించిన ఎండబెట్టడం కలయిక. కొన్ని సందర్భాల్లో, తక్కువ సాంద్రత కలిగిన వెనిగర్ స్నానాలు వంటి పలుచన ఆమ్ల ద్రావణాలు దుర్వాసన కలిగించే బ్యాక్టీరియాను తటస్తం చేయడంలో సహాయపడతాయి. ఫాబ్రిక్ దెబ్బతినకుండా ఉండటానికి గాఢత తక్కువగా ఉండాలి.

గాలి ప్రసరణ కూడా అంతే ముఖ్యం. ఉపయోగాల మధ్య దీర్ఘకాలిక వెంటిలేషన్ బ్యాక్టీరియా పెరుగుదలను గణనీయంగా తగ్గిస్తుంది. స్ప్రేలు లేదా సువాసనలతో వాసనలను మాస్కింగ్ చేయడం సిఫారసు చేయబడలేదు, ఎందుకంటే ఇది అంతర్లీన సూక్ష్మజీవుల చర్యను పరిష్కరించదు మరియు తేమ నిలుపుదలని మరింత దిగజార్చవచ్చు.

దీర్ఘ-కాల నిల్వ మరియు కాలానుగుణ నిర్వహణ

సీజన్ల మధ్య హైకింగ్ బ్యాగ్ను ఎలా నిల్వ చేయాలి

సరికాని నిల్వ అనేది అకాల బ్యాక్ప్యాక్ వైఫల్యానికి ఒక సాధారణ కారణం. హైకింగ్ బ్యాగ్లు తడిగా, కుదించబడినప్పుడు లేదా ప్రత్యక్ష సూర్యకాంతికి బహిర్గతమయ్యేటప్పుడు నిల్వ చేయకూడదు.

ఆదర్శ నిల్వ పరిస్థితులు:

-

సాపేక్ష ఆర్ద్రత 60 శాతం కంటే తక్కువ

-

తీవ్రమైన వేడి లేకుండా స్థిరమైన ఉష్ణోగ్రతలు

-

నురుగు మరియు నిర్మాణ భాగాల కనీస కుదింపు

బ్యాగ్ని వేలాడదీయడం లేదా గాలిని పీల్చుకోగలిగే మెటీరియల్తో వదులుగా ఉంచడం వల్ల ఆకారం మరియు ప్యాడింగ్ స్థితిస్థాపకతను సంరక్షించడంలో సహాయపడుతుంది. దీర్ఘకాలిక కుదింపు ఫోమ్ రీబౌండ్ సామర్థ్యాన్ని తగ్గిస్తుంది మరియు లోడ్ పంపిణీ పనితీరును మారుస్తుంది.

ప్రీ-సీజన్ తనిఖీ చెక్లిస్ట్

కొత్త హైకింగ్ సీజన్ ప్రారంభానికి ముందు, క్షుణ్ణంగా తనిఖీ చేయడం వలన సంభావ్య సమస్యలను ముందుగానే గుర్తించవచ్చు. ప్రధాన అంశాలలో జిప్పర్ సున్నితత్వం, పట్టీ స్థితిస్థాపకత, అధిక-ఒత్తిడి జోన్ల వద్ద కుట్టడం సమగ్రత మరియు మొత్తం ఫ్రేమ్ స్థిరత్వం ఉన్నాయి.

లైట్ లోడ్ పరిస్థితుల్లో బ్యాగ్ని పరీక్షించడం వలన సమస్యలు అసలు ఉపయోగంలో క్లిష్టమైనవి కావడానికి ముందే వాటిని బయటకు తీయవచ్చు.

మరమ్మత్తు లేదా భర్తీ చేయాలా? తేడా తెలుసుకోవడం

పరిష్కరించగల సాధారణ సమస్యలు

అనేక సాధారణ హైకింగ్ బ్యాగ్ సమస్యలు మరమ్మత్తు చేయబడతాయి. చిన్న ఫాబ్రిక్ రాపిడి, వదులుగా కుట్టడం మరియు గట్టి జిప్పర్లను తరచుగా ప్రాథమిక నిర్వహణ లేదా వృత్తిపరమైన మరమ్మతు సేవలతో పరిష్కరించవచ్చు.

సత్వర మరమ్మతులు చిన్న సమస్యలను నిర్మాణ వైఫల్యాలకు దారితీయకుండా నిరోధిస్తాయి.

ప్రత్యామ్నాయం సురక్షితమైన ఎంపిక అయినప్పుడు

కొన్ని సమస్యలు భర్తీ సురక్షితమైన ఎంపిక అని సూచిస్తున్నాయి. వీటిలో పగుళ్లు లేదా వైకల్యంతో కూడిన ఫ్రేమ్లు, విస్తృత పూత డీలామినేషన్ మరియు శాశ్వతంగా కూలిపోయిన ఫోమ్ ప్యానెల్లు ఉన్నాయి.

లోడ్ మోసే వ్యవస్థ ఇకపై బరువును సమానంగా పంపిణీ చేయనప్పుడు, గాయం ప్రమాదం గణనీయంగా పెరుగుతుంది. ఈ దశలో, నిర్వహణ అసలు పనితీరును పునరుద్ధరించదు.

హైకింగ్ బ్యాగ్ మన్నిక మరియు సంరక్షణలో పరిశ్రమ పోకడలు

మెటీరియల్ ఇన్నోవేషన్ మరియు దీర్ఘాయువు

బహిరంగ పరిశ్రమ తక్కువ బరువు వద్ద అధిక రాపిడి నిరోధకతను అందించే పదార్థాలపై ఎక్కువగా దృష్టి పెడుతుంది. ఆధునిక వస్త్రాలు గ్రాముకు ఎక్కువ రాపిడి చక్రాలను సాధించాలని లక్ష్యంగా పెట్టుకున్నాయి, ప్యాక్ ద్రవ్యరాశిని పెంచకుండా మన్నికను మెరుగుపరుస్తాయి.

మెరుగైన పూత సంశ్లేషణ సాంకేతికతలు పీలింగ్ మరియు జలవిశ్లేషణను తగ్గిస్తాయి, అయితే ఫోమ్ సూత్రీకరణలలో పురోగతి దీర్ఘకాలిక స్థితిస్థాపకతను మెరుగుపరుస్తుంది.

సస్టైనబిలిటీ మరియు రెగ్యులేటరీ పరిగణనలు

పర్యావరణ నిబంధనలు తయారీ మరియు సంరక్షణ పద్ధతులను పునర్నిర్మిస్తున్నాయి. హానికరమైన రసాయనాలపై పరిమితులు పూత సూత్రీకరణలు మరియు సిఫార్సు చేసిన శుభ్రపరిచే ఏజెంట్లను ప్రభావితం చేస్తాయి.

స్థిరత్వ లక్ష్యాలతో నిర్వహణ పద్ధతులను సమలేఖనం చేయడం, తరచుగా భర్తీ చేయడం కంటే సరైన సంరక్షణ ద్వారా ఉత్పత్తి జీవితకాలాన్ని పొడిగించడానికి వినియోగదారులు ఎక్కువగా ప్రోత్సహించబడ్డారు.

హైకర్లు చేసే సాధారణ నిర్వహణ తప్పులు

అతిగా శుభ్రపరచడం, సరికాని డిటర్జెంట్లు ఉపయోగించడం, వేడితో ఆరబెట్టడం, చిన్న హార్డ్వేర్ సమస్యలను విస్మరించడం మరియు తడి వాతావరణంలో బ్యాగ్లను నిల్వ చేయడం చాలా తరచుగా జరిగే తప్పులు.

ప్రతి తప్పు పదార్థ క్షీణతను వేగవంతం చేస్తుంది మరియు క్రియాత్మక జీవితకాలాన్ని తగ్గిస్తుంది.

ముగింపు: సరైన సంరక్షణ పనితీరును విస్తరిస్తుంది, జీవితకాలం మాత్రమే కాదు

హైకింగ్ బ్యాగ్ను నిర్వహించడం అనేది ప్రదర్శన గురించి కాదు. ఇది పనితీరు, సౌలభ్యం మరియు భద్రతను కాపాడుతుంది. ఆలోచనాత్మకంగా శుభ్రపరచడం, జాగ్రత్తగా ఆరబెట్టడం, క్రమం తప్పకుండా తనిఖీ చేయడం మరియు సరైన నిల్వ చేయడం ద్వారా హైకింగ్ బ్యాగ్ రూపకల్పన చేసినట్లుగా పని చేస్తుంది.

సరైన నిర్వహణతో, బాగా నిర్మించిన హైకింగ్ బ్యాగ్ అనేక సంవత్సరాలపాటు నమ్మదగినదిగా ఉంటుంది, ఇది లెక్కలేనన్ని మైళ్ల బహిరంగ అన్వేషణకు మద్దతు ఇస్తుంది.

తరచుగా అడిగే ప్రశ్నలు

1. నేను నా హైకింగ్ బ్యాగ్ని ఎంత తరచుగా శుభ్రం చేయాలి?

చాలా హైకింగ్ సంచులు చెమట, దుమ్ము, బురద మరియు తేమకు గురికావడంపై ఆధారపడి, ప్రతి 4 నుండి 12 విహారయాత్రలను శుభ్రం చేయాలి. తేమ, బురద లేదా అధిక చెమట ఉన్న పరిస్థితులలో ఉపయోగించే బ్యాగ్లను పదార్థ క్షీణత మరియు దుర్వాసన పెరగకుండా నిరోధించడానికి ప్రతి పర్యటన తర్వాత శుభ్రపరచడం అవసరం కావచ్చు.

2. నేను వాషింగ్ మెషీన్లో హైకింగ్ బ్యాగ్ని కడగవచ్చా?

మెకానికల్ ఆందోళన ఫోమ్ ప్యాడింగ్, కుట్లు, పూతలు మరియు హార్డ్వేర్ను దెబ్బతీస్తుంది కాబట్టి మెషిన్ వాషింగ్ సాధారణంగా సిఫార్సు చేయబడదు. తేలికపాటి, తటస్థ క్లీనర్లతో చేతులు కడుక్కోవడం అనేది నిర్మాణం మరియు దీర్ఘకాలిక మన్నికను సంరక్షించడానికి సురక్షితమైన ఎంపిక.

3. హైకింగ్ బ్యాగ్ పూర్తిగా ఆరిపోవడానికి ఎంత సమయం పడుతుంది?

గాలి ఎండబెట్టడం సాధారణంగా తేమ, గాలి ప్రవాహం మరియు బ్యాగ్ నిర్మాణంపై ఆధారపడి 12 మరియు 36 గంటల మధ్య పడుతుంది. అచ్చు పెరుగుదల, వాసన ఏర్పడటం మరియు నురుగు లేదా పూత దెబ్బతినకుండా నిల్వ చేయడానికి ముందు పూర్తిగా ఎండబెట్టడం అవసరం.

4. హైకింగ్ బ్యాగ్ జిప్పర్లు విఫలం కావడానికి కారణం ఏమిటి?

జిప్పర్ వైఫల్యం సాధారణంగా గ్రిట్ మరియు ఇసుక చేరడం, రెగ్యులర్ క్లీనింగ్ లేకపోవడం మరియు అధిక లాగడం వల్ల సంభవిస్తుంది. ప్రారంభ సంకేతాలలో పెరిగిన ప్రతిఘటన లేదా అసమాన కదలికలు ఉన్నాయి, ఇది తరచుగా సకాలంలో శుభ్రపరచడం మరియు నిర్వహణతో పరిష్కరించబడుతుంది.

5. నేను నా హైకింగ్ బ్యాగ్ని రిపేర్ చేయడానికి బదులుగా ఎప్పుడు మార్చాలి?

ఫ్రేమ్లు, ఫోమ్ ప్యానెల్లు లేదా రక్షిత పూతలు వంటి నిర్మాణ భాగాలు విఫలమైనప్పుడు మరియు ఇకపై సురక్షితమైన లోడ్ పంపిణీకి మద్దతు ఇవ్వలేనప్పుడు పునఃస్థాపన సిఫార్సు చేయబడింది. ఈ పరిస్థితులలో నిరంతర ఉపయోగం అసౌకర్యం మరియు గాయం ప్రమాదాన్ని పెంచుతుంది.

సూచనలు

-

బ్యాక్ప్యాక్ ఫ్యాబ్రిక్ డ్యూరబిలిటీ అండ్ కేర్, టెక్స్టైల్ రీసెర్చ్ జర్నల్, డా. రోజర్ బార్కర్, నార్త్ కరోలినా స్టేట్ యూనివర్శిటీ

-

అవుట్డోర్ టెక్స్టైల్స్లో పాలియురేతేన్ కోటింగ్ డిగ్రేడేషన్, జర్నల్ ఆఫ్ అప్లైడ్ పాలిమర్ సైన్స్, అమెరికన్ కెమికల్ సొసైటీ

-

లోడ్-కారీయింగ్ సిస్టమ్స్ మరియు బ్యాక్ప్యాక్ ఎర్గోనామిక్స్, జర్నల్ ఆఫ్ హ్యూమన్ కైనటిక్స్, ఇంటర్నేషనల్ సొసైటీ ఆఫ్ బయోమెకానిక్స్

-

అవుట్డోర్ ఎక్విప్మెంట్ మెయింటెనెన్స్ మార్గదర్శకాలు, వైల్డర్నెస్ మెడికల్ సొసైటీ

-

సింథటిక్ ఫైబర్స్, పాలిమర్ డిగ్రేడేషన్ మరియు స్టెబిలిటీ, ఎల్సెవియర్పై UV ఎక్స్పోజర్ యొక్క ప్రభావాలు

-

వోవెన్ ఫ్యాబ్రిక్స్ యొక్క రాపిడి నిరోధక పరీక్ష, ASTM టెక్స్టైల్ స్టాండర్డ్స్ కమిటీ

-

సింథటిక్ ఫోమ్స్లో వాసన ఏర్పడటం, జర్నల్ ఆఫ్ ఇండస్ట్రియల్ మైక్రోబయాలజీ

-

అవుట్డోర్ ఎక్విప్మెంట్లో స్థిరమైన ఉత్పత్తి సంరక్షణ, యూరోపియన్ అవుట్డోర్ గ్రూప్

సరైన నిర్వహణ హైకింగ్ బ్యాగ్ల దీర్ఘకాలిక పనితీరును ఎలా రూపొందిస్తుంది

హైకింగ్ బ్యాగ్ నిర్వహణ అనేది కాస్మెటిక్ రొటీన్ కాదు కానీ దీర్ఘకాలిక పనితీరు వ్యూహం. క్లీనింగ్, ఎండబెట్టడం మరియు నిల్వ నిర్ణయాలు నేరుగా ఫాబ్రిక్లు, కోటింగ్లు, ఫోమ్ ప్యాడింగ్, జిప్పర్లు మరియు స్ట్రక్చరల్ కాంపోనెంట్లు పదేపదే బహిరంగంగా బహిర్గతం అయ్యే విధానాన్ని ప్రభావితం చేస్తాయి. నిర్వహణ నిర్లక్ష్యం చేయబడినప్పుడు, చిన్న పదార్థ మార్పులు పేరుకుపోతాయి మరియు మోసే సౌకర్యం, నీటి నిరోధకత మరియు లోడ్ స్థిరత్వాన్ని క్రమంగా తగ్గిస్తాయి.

క్రియాత్మక దృక్కోణం నుండి, సమర్థవంతమైన నిర్వహణ స్థిర చెక్లిస్ట్ను అనుసరించడం కంటే ఆచరణాత్మక ప్రశ్నల శ్రేణికి సమాధానాలు ఇస్తుంది. హైకింగ్ బ్యాగ్ను ఎంత తరచుగా శుభ్రం చేయాలి అనేది పర్యావరణ బహిర్గతం, చెమట చేరడం మరియు వినియోగ తీవ్రతపై ఆధారపడి ఉంటుంది. పూత క్షీణత, సీమ్ అలసట మరియు వేడి మరియు దూకుడు డిటర్జెంట్ల వల్ల ఏర్పడే నురుగు విచ్ఛిన్నం వంటి వాటిని పరిగణనలోకి తీసుకున్నప్పుడు సున్నితమైన శుభ్రపరిచే పద్ధతులు ఎందుకు స్పష్టంగా కనిపిస్తాయి. ఏ ఎండబెట్టడం పద్ధతిని ఎంచుకున్నది, తేమ నిర్మాణ పొరల లోపల చిక్కుకుపోయి ఉందో లేదో నిర్ణయిస్తుంది, వాసన ఏర్పడటానికి మరియు పదార్థ వైఫల్యాన్ని వేగవంతం చేస్తుంది.

నిర్వహణ పద్ధతులలో స్పష్టమైన ట్రేడ్-ఆఫ్లు మరియు ఎంపికలు కూడా ఉన్నాయి. ఓవర్-క్లీనింగ్ దుస్తులు వేగాన్ని పెంచుతుంది, అయితే అండర్-క్లీనింగ్ కలుషితాలు ఫైబర్లు మరియు హార్డ్వేర్లను దెబ్బతీస్తుంది. మెషిన్ వాషింగ్ సమయాన్ని ఆదా చేస్తుంది కానీ యాంత్రిక ఒత్తిడిని పెంచుతుంది, అయితే చేతులు కడుక్కోవడం నిర్మాణ సమగ్రతను కాపాడుతుంది. కుదింపును నివారించడం మరియు తేమను నియంత్రించడం వంటి దీర్ఘకాలిక నిల్వ ఎంపికలు- బహుళ సీజన్లలో ఫోమ్ స్థితిస్థాపకత మరియు లోడ్ పంపిణీ ఖచ్చితత్వాన్ని నిర్వహించడంలో సహాయపడతాయి.

పరిశ్రమ స్థాయిలో, ఆధునిక హైకింగ్ బ్యాగ్ సంరక్షణ మన్నిక, స్థిరత్వం మరియు నియంత్రణ సమ్మతి పట్ల విస్తృత పోకడలను ప్రతిబింబిస్తుంది. మెటీరియల్ ఆవిష్కరణలు రాపిడి నిరోధకత మరియు పూత సంశ్లేషణను విస్తరించడం లక్ష్యంగా పెట్టుకున్నాయి, అయితే పర్యావరణ ప్రమాణాలు సిఫార్సు చేయబడిన శుభ్రపరిచే ఏజెంట్లు మరియు వినియోగదారు సంరక్షణ ప్రవర్తనను ప్రభావితం చేస్తాయి. ఫలితంగా, సరైన నిర్వహణ అనేది వ్యక్తిగత పనితీరు లక్ష్యాలతోనే కాకుండా బాధ్యతాయుతమైన ఉత్పత్తి వినియోగం మరియు సుదీర్ఘ పరికరాల జీవితచక్రాలతో కూడా సమలేఖనం అవుతుంది.

అంతిమంగా, బాగా నిర్వహించబడే హైకింగ్ బ్యాగ్ అదృశ్య సపోర్ట్ సిస్టమ్గా పనిచేస్తుంది. శుభ్రపరచడం, ఎండబెట్టడం మరియు నిల్వ చేయడం వంటి నిర్ణయాలు అలవాటుగా కాకుండా అవగాహనతో తీసుకున్నప్పుడు, బ్యాక్ప్యాక్ డిజైన్గా పని చేస్తూనే ఉంటుంది-హైకింగ్ ఉపయోగంలో ఉన్న సంవత్సరాలలో భద్రత, సౌలభ్యం మరియు విశ్వసనీయతకు మద్దతు ఇస్తుంది.